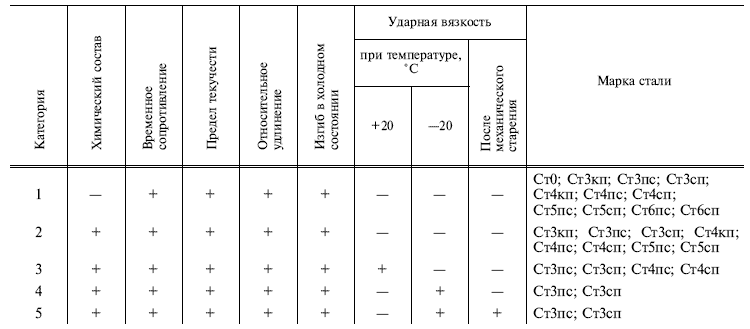

ГОСТ 535-88М Е Ж Г О С У Д А Р С Т В Е Н Н Ы Й С Т А Н Д А Р Т ПРОКАТ СОРТОВОЙ И ФАСОННЫЙ ИЗ СТАЛИ УГЛЕРОДИСТОЙ ОБЫКНОВЕННОГО КАЧЕСТВА ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ Common quality carbon bar andshaped sections. ГОСТ 535-88Дата введения с 01.01.90 Настоящий стандарт распространяется на горячекатаный сортовой и фасонный прокат общего и специального назначения из стали углеродистой обыкновенного качества. 1. ОСНОВНЫЕ ПАРАМЕТРЫ1.1. Прокат изготовляют из стали марок Ст0, Ст3кп, Ст3пс, Ст3сп, Ст4кп, Ст4пс, Ст4сп, Стбпс, Ст5сп, Стбпс, Стбсп по ГОСТ 380 1.2. Химический состав стали должен соответствовать ГОСТ 380. При обеспечении механических свойств, установленных для проката из стали Ст3кп, Ст3пс и Ст3сп, допускается снижение нижнего предела массовой доли марганца в стали до 0,25 %, а отклонение от нижнего предела массовой доли углерода не является браковочным признаком. Примечание. Для проката, предназначенного для вагоностроения и судостроения, химический состав - по ГОСТ 380. (Измененная редакция, Изм. № 1). 1.3. Профили СВП для крепи горных выработок по ГОСТ 18662 изготовляют из стали марок Ст5пс и Ст5сп. 1.4. (Исключен, Изм. № 1). 1.5. По требованию потребителя массовая доля серы в стали всех марок, кроме марки Ст0, должна быть не более 0,040 %, фосфора - не более 0,030 %. 1.6. В зависимости от нормируемых показателей прокат подразделяют на категории: 1, 2, 3, 4, 5. Для обозначения категории к обозначению марки стали добавляют номер категории, например, Ст3пс1, Ст3пс5, Ст5сп2, Ст4сп3. 1.7. В зависимости от назначения прокат делится на группы: 1.8. По форме, размерам и предельным отклонениям прокат должен соответствовать требованиям: ГОСТ 2590 - для круглого; Примеры условных обозначений приведены в приложении. 1.7; 1.8. (Измененная редакция, Изм. № 1). 2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ2.1. Прокат изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке. 2.2. Прокат изготовляют в горячекатаном состоянии. Для обеспечения требуемых свойств может применяться термическая обработка. 2.3. По требованию потребителя обеспечивается свариваемость стали путем соблюдения требований по химическому составу стали и механическим свойствам проката. 2.4. Нормируемые показатели проката по категориям приведены в табл. 1. Т а б л и ц а 1 |

||

| ||

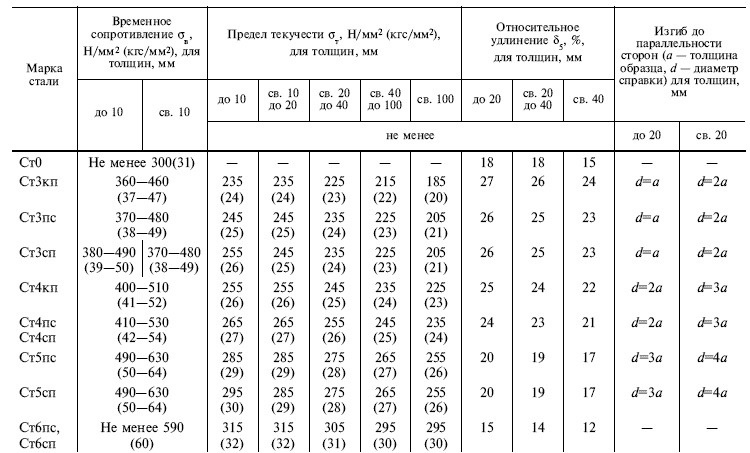

| Примечания: 1. Знак «+» означает, что показатель нормируется. 2.5. Механические свойства проката при растяжении, а также условия испытаний на изгиб должны соответствовать нормам, приведенным в табл. 2. Т а б л и ц а 2 | ||

| ||

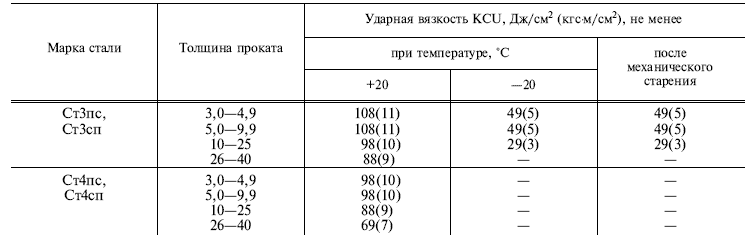

| Примечания: 1. По согласованию изготовителя с потребителем для фасонного проката толщиной свыше 20 мм значение предела текучести допускается на 10 Н/мм2 (1 кгс/мм2) ниже по сравнению с указанным. 2.6. Ударная вязкость сортового и фасонного проката категорий 3, 4, 5 из стали марок Ст3пс, Ст3сп, а также категории 3 из стали марок Ст4пс, Ст4сп должна соответствовать приведенной в табл. 3. Т а б л и ц а 3 | ||

| ||

|

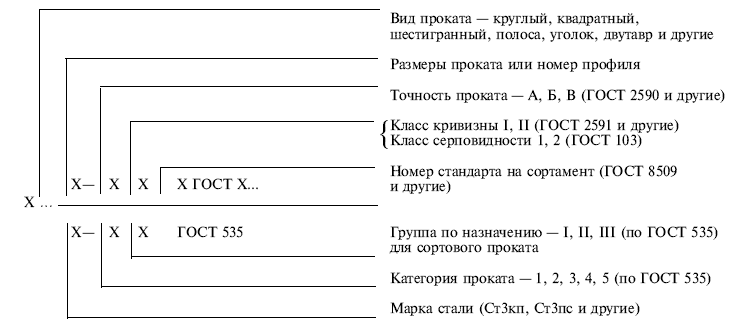

1. Знак «-» означает, что испытание не проводится. 2.7. Расслоение проката не допускается. 2.8. Для группы I на поверхности проката допускаются без зачистки отдельные раскатанные пузыри, рябизна, отпечатки, риски, не выводящие размеры профиля за пределы минусового отклонения. Другие виды дефектов должны быть удалены пологой зачисткой или вырубкой, не выводящей размер профиля за пределы минусового отклонения. (Поправка ИУС 2-98). 2.9. Для группы II допускаются без зачистки дефекты, глубина которых не превышает: минусового предельного отклонения - для прутков размером менее 100 мм; Глубина залегания дефектов считается от номинального размера. 2.10. Для группы III на поверхности проката допускаются без зачистки отдельные раскатанные Пузыри, загрязнения, рябизна, отпечатки, риски, не выводящие размеры профиля за пределы минусового отклонения. суммы предельных отклонений диаметра или толщины для прутков размером 40 мм и менее; Глубина зачистки или вырубки считается от минимального размера проката.В поперечном сечении проката (диаметром или толщиной) более 140 мм допускается не более двух зачисток максимальной глубины, которые не должны быть расположены на одной оси. 2.11. Глубина залегания, зачистки или вырубки дефектов на поверхности проката, не имеющего нормированных предельных отклонений, не должна превышать 10 % толщины контролируемого элемента профиля. 2.7. - 2.11. (Измененная редакция, Изм. № 1). 2.12. Дефекты удаляются пологой зачисткой или вырубкой шириной не менее пятикратной глубины. 2.13. Прокат должен быть обрезан. При порезке проката в холодном состоянии на поверхности реза (торце) допускаются волнистость и сколы, не выводящие длину профиля за номинальный размер и предельные отклонения по длине. 2.14. Маркировка и упаковка - по ГОСТ 7566 с дополнениями. 2.15. Маркировка проката производится несмываемой краской цветами, приведенными в ГОСТ 380 2.14; 2.15. (Измененная редакция, Изм. № 1). 3. ПРИЕМКА3.1. Прокат принимают партиями. Партия должна состоять из проката одного размера и одной плавки - ковша. 3.1.1. В партии, состоящей из проката категории 1 и 2, допускается наличие нескольких плавок, при этом партия должна состоять из проката одного размера и одной марки стали. Масса партии - не более вагонной нормы. 3.1.2. Партия должна сопровождаться документом о качестве по ГОСТ 7566 с дополнениями: категории проката; По согласованию изготовителя с потребителем допускается в документе о качестве не указывать результаты всех проведенных испытаний, а указывать: «Продукция соответствует ГОСТ 535». 3.2. Для проверки качества проката по химическому ; составу и механическим свойствам от партии отбирают: для химического анализа - одну пробу от плавки - ковша; для испытания на ударную вязкость - два прутка, мотка полосы или штанги. 3.2.1. При прокатке плавки на различные толщины (диаметры, стороны квадрата) прутки, мотки, полосы или штанги для механических испытаний отбирают от минимальной и максимальной толщины проката. 3.1.1 - 3.2.1. (Измененная редакция, Изм. № 1) 3.2.2. Для контроля массы двутавров с параллельными гранями полок отбирают одну штангу от проката каждого типоразмера одной плавки. (Введен дополнительно, Изм. № 1). 3.3. При получении неудовлетворительных результатов проверки хотя бы по одному показателю, повторную проверку проводят в соответствии с ГОСТ 7566. 3.4. Для контроля качества поверхности и размеров проката от партии отбирают 10 % прутков, мотков или полос, но не менее 5 штук. 3.5. Химический анализ готового проката и испытание на изгиб допускается не производить, установленные нормы обеспечиваются технологией изготовления. 4. МЕТОДЫ КОНТРОЛЯ4.1. Методы отбора проб для определения химического состава стали - по ГОСТ 7565. 4.2. Химический анализ - по ГОСТ 22536.0 - ГОСТ 22536.11; ГОСТ 27809; ГОСТ 17745; ГОСТ 18895 или другими методами, утвержденными в установленном порядке и обеспечивающими необходимую точность анализа. 4.3. Методы отбора проб для механических и технологических испытаний - по ГОСТ 7564 (вариант 1). 4.4. Испытание на растяжение проводят по ГОСТ 1497 на образцах пятикратной длины по одному образцу от прутка, мотка, полосы или штанги. 4.5. Испытание на изгиб проводят по ГОСТ 14019 по одному образцу от прутка, мотка, полосы или штанги. 4.4; 4.5. (Измененная редакция, Изм. № 1). 4.6. Испытание на ударный изгиб проводят по ГОСТ 9454 на двух образцах от прутка, мотка, полосы или штанги для каждой температуры. 4.7. Определение склонности к механическому старению проводят по ГОСТ 7268 на двух образцах от прутка, мотка, полосы или штанги. Толщина образцов должна соответствовать толщине, принятой в п. 4.6. 4.8. Контроль механических свойств проводят для минимальной и максимальной толщин (диаметра, стороны квадрата) проката одной плавки: для толщин до 10 мм, св. 10 до 20 мм, св. 20 до 40 мм, св. 40 до 100 мм. 4.9. Качество поверхности проверяют путем осмотра без применения увеличительных приборов. 4.10. Геометрические размеры и форму профиля проверяют при помощи измерительных инструментов по ГОСТ 162, ГОСТ 166, ГОСТ 427, ТУ 2-034-225, ГОСТ 3749, ГОСТ 5378, ГОСТ 6507, ГОСТ 7502 или инструментов, аттестованных по ГОСТ 8.326 и ГОСТ 2216. 4.11. Контроль массы двутавров с параллельными гранями полок проводят взвешиванием одной пробы длиной не менее 1 м при массе 1 м профилей не более 20 кг, на пробе длиной не менее 0,3 и при массе 1 м более 20 кг. 4.7 - 4.11. (Измененная редакция, Изм. № 1, 3). 4.12. (Исключен, Изм. № 1). 5 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ5.1. Транспортирование и хранение - по ГОСТ 7566. ПРИЛОЖЕНИЕ Примеры условных обозначений прокатаСхема условного обозначения проката | ||

| ||

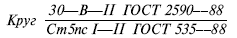

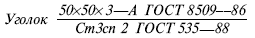

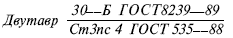

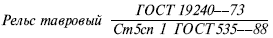

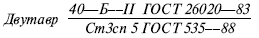

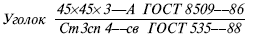

| Прокат горячекатаный круглый диаметром 30 мм обычной точности прокатки (В), II класса кривизны, по ГОСТ 2590 марки Ст5пс, категории I, группы II:  Уголок горячекатаный равнополочный размером 50×50×3 мм высокой точности прокатки (А) по ГОСТ 8509, марки Ст3сп, категории 2:  Двутавр горячекатаный номер 30 по ГОСТ 8239, повышенной точности (Б), стали марки Ст3пс, категории 4:  Рельс тавровый по ГОСТ 19240 стали марки Ст5сп, категории 1:  Двутавр с параллельными гранями полок, номер 40Б по ГОСТ 26020, стали марки Ст3сп, категории 5:  Прокат горячекатаный угловой равнополочный размером 45×45×3 мм, высокой точности прокатки (А) по ГОСТ 8509, марки Ст3сп, категории 4 с гарантией свариваемости (св):  (Измененная редакция, Изм. № 3). | ||

|

|

|

| © 2004 — 2023 ООО «Ладор Комплект» | ||

Файлы для скачивания |