|

ГОСТ 32931-2015

ГОСТ 32931-2015. Трубы стальные профильные для металлоконструкций. Технические условия. Дата введения 01.09.2016 1. Область применения Настоящий стандарт распространяется на круглые, квадратные, прямоугольные, овальные и плоскоовальные трубы для металлоконструкций из углеродистой и низколегированной стали. 2. Нормативные ссылки В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 3845-75 Трубы металлические. Метод испытания гидравлическим давлением ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7661-67 Глубиномеры индикаторные. Технические условия

ГОСТ 8026-92 Линейки поверочные. Технические условия

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10006-80 (ИСО 6892-84) Трубы металлические. Метод испытания на растяжение

ГОСТ 10692-80 Трубы стальные, чугунные и соединительные части к ним. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18360-93 Калибры-скобы листовые для диаметров от 3 до 260 мм. Размеры

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.6-88 Сталь углеродистая и чугун нелегированный. Методы определения мышьяка

ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 22536.11-87 Сталь углеродистая и чугун нелегированный. Методы определения титана

ГОСТ 22536.12-88 Сталь углеродистая и чугун нелегированный. Методы определения ванадия

ГОСТ 26877-91 Металлопродукция. Методы измерения отклонений формы

ГОСТ 28548-90 Трубы стальные. Термины и определения. Примечание. При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку. 3. Термины и определения В настоящем стандарте применены термины по ГОСТ 16504, ГОСТ 28548 и ГОСТ 26877, а также следующий термин с соответствующим определением:

3.1. Класс прочности трубы: обозначение уровня прочности трубы, состоящее из аббревиатуры КП и значения минимального предела текучести (Н/мм2) для данного класса прочности. 4. Обозначения В настоящем стандарте применены следующие обозначения:

A - наружный размер профиля квадрата или больший наружный размер (ширина) профиля прямоугольных, овальных и плоскоовальных труб, мм;

А1- расстояние между центрами окружностей дуг малого овала, мм;

B - меньший наружный размер (высота) профиля прямоугольных, овальных и плоскоовальных труб, мм;

Сэкв - углеродный эквивалент, %;

D - наружный размер труб круглой формы профиля (наружный диаметр), мм;

D max - максимальный наружный диаметр трубы, мм;

D min- минимальный наружный диаметр трубы, мм;

F - площадь поперечного сечения трубы, мм2;

F0- начальная площадь поперечного сечения образца, мм2;

Ix,Iy-моменты инерции сечения для осей x и y, см4;

I0 - начальная длина рабочей части образца, мм;

M - масса 1 м труб, кг;

O - овальность, %;

P - испытательное гидростатическое давление, МПа;

R - допускаемое напряжение в стенке трубы, МПа;

R0- радиус скругления углов профиля, мм;

R1,R2 - радиусы большой и малой дуг овала, мм;

S - толщина стенки трубы, мм;

S min - допустимая минимальная толщина стенки, мм;

Wx, Wy - моменты сопротивления сечения для осей х и у, см3;

δ5 - относительное удлинение, %;

σ5- временное сопротивление, МПа;

σт 0,5 - предел текучести при полной деформации, МПа;

φ- угол, образованный линиями, проведенными из центра окружности большой дуги овала через центры окружностей малых дуг овала, градусы. 5. Сортамент 5.1. Виды труб и состояние поставки

Трубы изготовляют бесшовными горячедеформированными, бесшовными холоднодеформированными, сварными и сварными холоднодеформированными.

Бесшовные трубы поставляют термически обработанными или без термической обработки.

Сварные трубы поставляют с термической обработкой по всему объему, с локальной термической обработкой сварного шва или без термической обработки. 5.2. Классы прочности Трубы изготовляют классов прочности: КП205, КП215, КП245, КП275, КП290, КП320, КП360, КП390, КП420 и КП460.

По согласованию между изготовителем и заказчиком трубы изготовляют промежуточных классов прочности. 5.3. Формы профиля и размеры труб Трубы изготовляют следующих форм профиля, размерами, указанными в Приложениях А - Д:

а) квадратной формы профиля (Приложение А);

б) прямоугольной формы профиля (Приложение Б);

в) круглой формы профиля (Приложение В);

г) овальной формы профиля (Приложение Г);

д) плоскоовальной формы профиля, типов А, Б, В (Приложение Д).

Трубы изготовляют размерами обычной и повышенной точности.

По согласованию между изготовителем и заказчиком трубы изготовляют размерами, не указанными в таблицах А.1, Б.1, В.1, Г.1, Д.1, Д.2 и Д.3. 5.4. Длина По длине трубы изготовляют:

а) немерной длины:

1) бесшовные горячедеформированные - от 3,0 до 12,5 м;

2) бесшовные холоднодеформированные и сварные холоднодеформированные - от 1,5 до 12,0 м;

3) сварные - от 3,0 до 18,0 м;

б) мерной длины - в пределах немерной;

в) длины, кратной мерной, - в пределах немерной с припуском на каждый рез по 5 мм или по требованию заказчика с другим припуском.

По согласованию между изготовителем и заказчиком трубы мерной длины и длины, кратной мерной, могут быть изготовлены длиной, не предусмотренной настоящим стандартом. 5.5. Условные обозначения Примеры условных обозначений:

Труба прямоугольной формы профиля (ПП), обычной точности, наружными размерами 200 x 100 мм, толщиной стенки 5,0 мм, мерной длины 12000 мм, класса прочности КП290:

Труба ПП - 200 x 100 x 5,0 x 12000 - КП290 - ГОСТ 32931-2015

Труба квадратной формы профиля (ПК), повышенной точности, наружным размером 100 мм, толщиной стенки 9,0 мм, длины, кратной мерной 1200 мм, класса прочности КП390:

Труба ПК - n - 100 x 100 x 9,0 x 1200кр - КП390 - ГОСТ 32931-2015

Труба овальной формы профиля (ПО), обычной точности, наружными размерами 85 x 50 мм, толщиной стенки 2,5 мм, немерной длины, класса прочности КП215:

Труба ПО - 85 x 50 x 2,5 - КП215 - ГОСТ 32931-2015

Труба плоскоовальной формы профиля типа А (ПОА), обычной точности, наружными размерами 60 x 20 мм, толщиной стенки 2,0 мм, немерной длины, класса прочности КП320:

Труба ПОА - 60 x 20 x 2,0 - КП320 - ГОСТ 32931-2015

Труба круглой формы профиля (К), повышенной точности, наружным размером 100 мм, толщиной стенки 5,0 мм, длины, кратной мерной 2000 мм, класса прочности КП245:

Труба К - n - 100 x 5,0 x 2000кр - КП245 - ГОСТ 32931-2015 5.6. Сведения, указываемые в заказе5.6.1. При оформлении заказа заказчик должен указать следующие обязательные сведения:

а) обозначение настоящего стандарта;

б) вид труб: бесшовные горячедеформированные, бесшовные холоднодеформированные, сварные или сварные холоднодеформированные (5.1);

в) класс прочности (5.2);

г) форму профиля (5.3, Приложения А - Д);

д) тип плоскоовальной формы профиля (5.3, Приложение Д);

е) размер и толщину стенки труб (таблицы А.1, Б.1, В.1, Г.1, Д.1, Д.2 и Д.3);

ж) точность изготовления размеров (5.3);

и) длину труб (5.4);

5.6.2. При необходимости заказчиком могут быть указаны в заказе следующие дополнительные требования:

а) определение относительного равномерного удлинения (6.3.2);

б) изготовление труб без нормирования общей прямолинейности (6.4.2.3);

в) оформление документа о приемочном контроле по ГОСТ Р 53364, не предусмотренного настоящим стандартом (8.4);

5.6.3. При необходимости между изготовителем и заказчиком могут быть согласованы и указаны в заказе следующие дополнительные требования:

а) изготовление труб промежуточного класса прочности, не предусмотренного настоящим стандартом, и соответствующие нормы механических свойств при испытании на растяжение труб (5.2, 6.3.1);

б) изготовление труб размером, не предусмотренным настоящим стандартом (5.3);

в) изготовление труб мерной длины и длины, кратной мерной, не предусмотренной настоящим стандартом (5.4);

г) ограничение массовой доли кремния в химическом составе стали (6.2.1);

д) нормирование химического состава стали (6.2.1);

е) нормирование углеродного эквивалента (6.2.2);

ж) снижение относительного удлинения для сварных труб, поставляемых без объемной термической обработки (таблица 1);

и) изготовление труб толщиной стенки 3,0 мм и более с проведением испытаний на ударный изгиб с указанием нормы ударной вязкости, типа образца и температуры испытаний (6.3.3);

к) изготовление труб со смещенными предельными отклонениями наружных размеров профиля и толщины стенки (6.4.1.2);

л) изготовление труб с радиусом скругления углов профиля, не предусмотренным настоящим стандартом (6.4.1.3);

м) допустимое значение скручивания для бесшовных и сварных холоднодеформированных труб квадратной и прямоугольной форм профиля (таблица 3);

н) допустимое значение овальности для труб круглой формы профиля с отношением диаметра к толщине стенки более 100 (таблица 3);

п) изготовление труб с предельным отклонением мерной длины и длины, кратной мерной, не предусмотренным настоящим стандартом (6.4.3.2);

р) удаление внутреннего грата и допустимая величина остатка внутреннего грата и/или утонения толщины стенки труб (6.5.1);

с) изготовление труб с очищенной от окалины поверхностью (6.6.4);

т) проведение гидростатических испытаний труб и формула (5) для расчета испытательного давления для плоскоовальных труб (6.7.1);

у) проведение контроля сплошности неразрушающими методами (6.7.2);

ф) удаление заусенцев и/или выполнение фаски на трубах круглой формы профиля (6.8);

х) нанесение дополнительной маркировки (6.9.2);

ц) нанесение временного консервационного покрытия или упаковка труб в материал с летучими ингибиторами коррозии (6.9.3);

ч) специальная упаковка труб (6.9.4);

ш) проведение контроля сплошности металла неразрушающим методом по ГОСТ Р ИСО 10332, заменяющим гидростатические испытания, для круглых труб диаметром менее 168,0 мм (9.9);

щ) проведение контроля сплошности металла неразрушающим методом, заменяющим гидростатические испытания, для труб всех форм профиля, кроме круглой формы (9.9). 6. Технические требования 6.1. Способ производства Бесшовные трубы изготовляют способом горячей или холодной деформации.

Сварные трубы изготовляют способом формовки и сварки.

Сварные холоднодеформированные трубы изготовляют способом холодной деформации сварных труб.

Бесшовные трубы изготовляют термически обработанными или без термической обработки по выбору изготовителя.

Сварные трубы изготовляют с термической обработкой по всему объему, с локальной термической обработкой сварного шва или без термической обработки по выбору изготовителя. 6.2. Химический состав 6.2.1. Химический состав стали труб выбирает изготовитель с учетом обеспечения требований к механическим свойствам для требуемого класса прочности.

По согласованию между изготовителем и заказчиком в химическом составе стали труб, предназначенных для горячего цинкования, массовая доля кремния должна быть ограничена.

По согласованию между изготовителем и заказчиком трубы изготовляют с нормированием химического состава.

6.2.2. По согласованию между изготовителем и заказчиком углеродный эквивалент , рассчитываемый по следующей формуле, не должен превышать 0,49% для классов прочности до КП390 включительно и 0,51% - для классов прочности свыше КП390 , (1) где C, Mn, Si, Cr, Ni, Cu, V, P - массовая доля углерода, марганца, кремния, хрома, никеля, меди, ванадия и фосфора, %. 6.3. Механические свойства 6.3.1. Механические свойства труб при испытании на растяжение должны соответствовать указанным в таблице 1.

Таблица 1 Механические свойства труб при испытании на растяжение Для труб из сталей промежуточных классов прочности механические свойства при испытании на растяжение должны быть согласованы между изготовителем и заказчиком.

6.3.2. По требованию заказчика определяют относительное равномерное удлинение для справки.

6.3.3. По согласованию между изготовителем и заказчиком основной металл и сварное соединение труб толщиной стенки 3,0 мм и более должны выдерживать испытание на ударный изгиб. Нормы ударной вязкости, тип образца и температура испытаний на ударный изгиб должны быть указаны в заказе. 6.4. Предельные отклонения размеров, формы профиля и длины труб 6.4.1. Предельные отклонения размеров профиля и толщины стенки

6.4.1.1. Предельные отклонения размеров профиля и толщины стенки должны соответствовать требованиям таблицы 2.

Таблица 2 Предельные отклонения размеров профиля и толщины стенки 6.4.1.2. По согласованию изготовителя с заказчиком трубы изготовляют со смещенными предельными отклонениями наружных размеров профиля и толщины стенки. При этом поле предельных отклонений не должно превышать указанного в таблице 2.

6.4.1.3. По согласованию изготовителя с потребителем трубы изготовляют с радиусом скругления углов профиля, не указанным в таблице 2. 6.4.2. Предельные отклонения формы

6.4.2.1. Предельные отклонения формы труб должны соответствовать требованиям таблицы 3.

Таблица 3 Предельные отклонения формы 6.4.2.2. Допускается отклонение от правильного сопряжения поверхностей углов профиля радиусом и прилежащих сторон профиля.

6.4.2.3. По требованию потребителя трубы изготовляют без нормирования общей прямолинейности. 6.4.3. Предельные отклонения длины

6.4.3.1. Предельные отклонения труб мерной длины и длины, кратной мерной, не должны превышать указанных в таблице 4. Таблица 4 Предельные отклонения длины труб 6.4.3.2 Между изготовителем и заказчиком могут быть согласованы предельные отклонения труб мерной длины и длины, кратной мерной, не указанные в таблице 4. 6.5. Параметры сварного шва

6.5.1. Наружный грат на сварных трубах должен быть удален. Величина остатка наружного грата, выступающего над прилежащей поверхностью трубы, не должна превышать:

- при толщине стенки до 4,0 мм - 0,5 мм;

- при толщине стенки более 4,0 мм - 1,0 мм.

В местах снятия грата допускается утонение стенки на 0,1 мм сверх минусового отклонения.

На внутренней поверхности трубы допускается наличие грата, обусловленное способом производства.

По согласованию между изготовителем и заказчиком внутренний грат должен быть удален. Допустимая величина остатка внутреннего грата и/или утонения стенки должны быть указаны в заказе.

6.5.2. Смещение кромок в сварном шве труб, сваренных дуговой сваркой под флюсом, не должно превышать указанного в таблице 5, электросварных труб - выводить толщину стенки в сварном шве за допустимое минимальное значение. Таблица 5 Смещение кромок в сварном шве. В миллиметрах 6.5.3. Смещение валиков сварного шва труб, сваренных дуговой сваркой под флюсом, не должно превышать 3,0 мм для труб толщиной стенки 20,0 мм и менее, 4,0 мм - для труб толщиной стенки более 20,0 мм. 6.6. Качество поверхности 6.6.1. На поверхности тела труб не допускаются трещины, плены, рванины, шлаковые включения и закаты.

На поверхности тела труб допускаются отдельные вмятины, риски, мелкие плены, рябизна, следы правки, следы отслоившейся окалины, тонкий слой окалины, не препятствующий визуальному контролю, следы зачистки несовершенств, не выводящие толщину стенки за допустимое минимальное значение.

6.6.2. На поверхности зоны сварного соединения не допускаются трещины, непровары и прожоги. На трубе не допускается наличие стыковых сварных швов. Допускаются поверхностные дефекты металла сварного шва в виде пор, раковин, поджогов и подрезов, не выводящие толщину стенки за допустимое минимальное значение.

6.6.3. Допускается удаление несовершенств поверхности травлением и/или сплошной абразивной зачисткой при условии, что они не выводят размеры профиля и толщину стенки за допустимые минимальные значения.

Допускается удаление несовершенств поверхности местной абразивной зачисткой, при этом глубина зачистки не должна выводить толщину стенки за допустимое минимальное значение. Участки местной зачистки должны плавно переходить к прилежащей поверхности трубы.

Ремонт поверхности тела труб сваркой не допускается.

Допускается ремонт сваркой швов труб, за исключением швов сварных холоднодеформированных труб. Длина отдельного отремонтированного участка сварного шва должна быть не менее 50 мм, а общая длина отремонтированных участков - не более 10% длины трубы. Ремонт должен быть проведен с использованием соответствующих сварочных и присадочных материалов. Место заварки должно быть зачищено.

После ремонта сваркой сварного шва труб, термически обработанных по всему объему или по сварному соединению, трубы должны быть подвергнуты повторной термической обработке.

6.6.4. По согласованию между изготовителем и заказчиком трубы поставляют с очищенной от окалины поверхностью. 6.7. Сплошность металла

6.7.1. По согласованию между изготовителем и заказчиком трубы должны выдерживать испытательное гидростатическое давление P (МПа), вычисляемое по формулам, приведенным в таблице 6, при допускаемом напряжении в стенке трубы, равном 80% предела текучести. Таблица 6 Формулы для вычисления испытательного гидростатического давления 6.7.2. По согласованию между изготовителем и заказчиком может быть проведен контроль сплошности неразрушающими методами. 6.8. Отделка концов Концы труб должны быть обрезаны под прямым углом без дополнительной отделки. Перпендикулярность торцов не регламентируется.

Требования по удалению заусенцев и выполнению фаски на круглых трубах должны быть согласованы между изготовителем и заказчиком. 6.9. Маркировка и упаковка 6.9.1. Общие требования к маркировке и упаковке должны соответствовать ГОСТ 10692.

6.9.2. По согласованию между изготовителем и заказчиком на трубы может быть нанесена дополнительная маркировка.

6.9.3. По согласованию между изготовителем и заказчиком на трубы может быть нанесено временное консервационное покрытие или выполнена упаковка труб в материалы с летучими ингибиторами коррозии, обеспечивающими защиту поверхности труб от коррозии на период транспортирования крытыми транспортными средствами и хранения в сухих помещениях не более 6 месяцев.

6.9.4. По согласованию между изготовителем и заказчиком может быть выполнена специальная упаковка труб. 7. Требования безопасности и охраны окружающей среды Трубы стальные профильные бесшовные горячедеформированные, бесшовные холоднодеформированные, сварные и сварные холоднодеформированные для металлоконструкций являются пожаробезопасными, взрывобезопасными, нетоксичными, электробезопасными, экологически безопасными и не представляют радиационной опасности. Специальные меры безопасности при транспортировании и хранении труб не требуются. 8. Правила приемки 8.1. Трубы принимают партиями. Партия должна состоять из труб одного вида, одной формы профиля, одного размера, одного класса прочности, одной марки стали и одного вида термической обработки. Количество труб в партии должно соответствовать указанному в таблице 7. Таблица 7 Количество труб в партии 8.2. Партию труб подвергают обязательным и дополнительным приемосдаточным испытаниям, указанным в таблице 8. 8.3. При получении неудовлетворительных результатов хотя бы по одному из выборочных испытаний по нему проводят повторные испытания на удвоенной выборке труб от той же партии, исключая трубы, не выдержавшие испытаний. Удовлетворительные результаты испытаний распространяют на всю партию.

При получении неудовлетворительных результатов повторных испытаний допускается проведение испытания всех труб партии с исключением труб, не выдержавших испытания.

Допускается подвергать партию труб переработке и предъявлять ее к приемке как новую партию.

8.4. На принятую партию труб оформляют свидетельство о приемочном контроле "3.1 В" по ГОСТ Р 53364.

По требованию заказчика оформляют другие документы о приемочном контроле по ГОСТ Р 53364. 9. Методы контроля и испытаний 9.1. Химический состав стали определяют методами химического анализа по ГОСТ 22536.0 - ГОСТ 22536.9, ГОСТ 22536.11, ГОСТ 22536.12. Пробы отбирают по ГОСТ 7565.

Допускается применять другие методы анализа, обеспечивающие необходимую точность определения, соответствующую указанным стандартам.

При разногласиях в оценке химического состава применяют методы химического анализа.

9.2. Испытание на растяжение проводят по ГОСТ 10006 на продольных образцах.

Допускается проводить испытания неразрушающими методами контроля по соответствующим техническим документам. При разногласиях в оценке результатов испытания проводят по ГОСТ 10006.

В случае определения относительного равномерного удлинения испытания проводят по ГОСТ 1497 на продольных образцах.

9.3. Испытания на ударный изгиб проводят по ГОСТ 9454.

Значения ударной вязкости определяют как среднеарифметическое значение по результатам испытаний трех образцов. На одном образце допускается снижение ударной вязкости не более чем на 30% значения, согласованного между изготовителем и заказчиком.

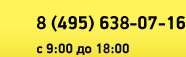

9.4. Контроль наружного размера труб проводят штангенциркулем по ГОСТ 166, калибром-скобой по ГОСТ 18360 или микрометром по ГОСТ 6507. Контроль толщины стенки проводят микрометром по ГОСТ 6507. Схема измерения размеров труб квадратной и прямоугольной форм профиля приведена на рисунке 1. <1> 2 мм - для труб наружным размером менее 20 мм. 1 и 2 - плоскости измерения наружного размера A квадратных труб; 3 и 4 - плоскости измерения наружного размера В прямоугольных труб (A - квадратных труб); 5 - - расстояния между точкой пересечения продолжения боковых сторон и точками пересечения дуги скругления и прилежащих сторон профиля Примечания.

1. Толщину стенки измеряют на участках между плоскостями 1 и 2, 3 и 4.

2. Толщину стенки сварных и сварных холоднодеформированных труб измеряют на расстоянии не менее 2S от сварного шва. Рисунок 1. Схема измерения размеров квадратных и прямоугольных труб Контроль радиуса скругления углов профиля проводят с помощью радиусных шаблонов или измерением расстояний которые должны находиться в пределах допустимых значений в соответствии с рисунком 1 по методике изготовителя.

Допускается проводить контроль размеров труб другими средствами измерений, метрологические характеристики которых обеспечивают необходимую точность измерений. При разногласиях в контроле геометрических размеров измерения проводят измерительным инструментом по ГОСТ 18360, ГОСТ 427, ГОСТ 6507 и ГОСТ 166. 9.5. Отклонение от прямолинейности труб на участке длиной 1 м измеряют поверочной линейкой по ГОСТ 8026 и набором щупов по техническому документу.

9.5 Отклонение от прямолинейности по всей длине трубы определяют по ГОСТ 26877.

Контроль вогнутости проводят поверочной линейкой по ГОСТ 8026 и набором щупов или индикаторным глубиномером по ГОСТ 7661.

Контроль выпуклости проводят по методике изготовителя.

Контроль скручивания проводят по ГОСТ 26877.

Овальность рассчитывают по следующей формуле . (7)

Наружные диаметры Dmax и Dmin измеряют в одном поперечном сечении трубы.

Допускается проводить контроль формы труб другими средствами измерений, метрологические характеристики которых обеспечивают необходимую точность измерений. При разногласиях в оценке применяют методы, приведенные в настоящем подразделе.

9.6. Контроль длины труб проводят рулеткой по ГОСТ 7502. Допускается проводить контроль размеров труб другими средствами измерений, метрологические характеристики которых обеспечивают необходимую точность измерений. При разногласиях в контроле геометрических размеров измерения проводят рулеткой по ГОСТ 7502.

9.7. Высоту наружного грата, смещение кромок в сварном шве и смещение валиков сварного шва определяют по методике изготовителя.

9.8. Качество поверхности труб контролируют визуально без применения увеличительных приспособлений.

Глубину дефектов определяют по технической документации изготовителя.

9.9. Гидростатические испытания труб проводят по ГОСТ 3845 с выдержкой под давлением не менее 5 с. Неразрушающий контроль сплошности, заменяющий гидростатические испытания, проводят по ГОСТ Р ИСО 10332 для круглых труб диаметром 168,3 мм и более или по стандарту [1].

По согласованию между изготовителем и заказчиком контроль сплошности, заменяющий гидростатические испытания, для круглых труб диаметром менее 168,3 мм проводят по ГОСТ Р ИСО 10332.

Неразрушающий контроль сплошности для труб других форм профиля, заменяющий гидростатические испытания, проводят по методике изготовителя.

9.10. Контроль геометрических параметров фаски проводят по методике изготовителя. 10. Транспортирование и хранение Транспортирование и хранение проводят по ГОСТ 10692. 11. Гарантии изготовителя Изготовитель гарантирует соответствие труб требованиям настоящего стандарта при условии соблюдения норм и правил транспортирования и хранения труб и соответствия условий эксплуатации назначению труб. Приложение А (обязательное) Квадратные трубы. Форма профиля и размеры труб

Форма профиля и размеры труб должны соответствовать указанным на рисунке А.1 и в таблице А.1. Рисунок А.1. Форма профиля квадратных труб Таблица А.1 Размеры, статические характеристики и масса 1 м труб Приложение Б (обязательное) Прямоугольные трубы. Форма профиля и размеры труб Форма и размеры прямоугольных труб должны соответствовать указанным на рисунке Б.1 и в таблице Б.1. Рисунок Б.1. Форма профиля прямоугольных труб Таблица Б.1 Размеры, статические характеристики и масса 1 м труб Приложение В (обязательное) Круглые трубы. Форма профиля и размеры труб Форма профиля и размеры круглых труб должны соответствовать указанным на рисунке В.1 и в таблице В.1. Рисунок В.1. Форма профиля круглых труб Таблица В.1 Размеры, статические характеристики и масса 1 м труб Приложение Г (обязательное) Овальные трубы. Форма профиля и размеры труб Форма профиля и размеры овальных труб должны соответствовать указанным на рисунке Г.1 и в таблице Г.1. Таблица Г.1 Размеры, статические характеристики и масса 1 м труб Приложение Д (обязательное) Плоскоовальные трубы. Форма профиля и размеры труб Форма профиля и размеры труб должны соответствовать: 1) тип А - рисунок Д.1 и таблица Д.1; 2) тип Б - рисунок Д.2 и таблица Д.2; 3) тип В - рисунок Д.3 и таблица Д.3. Рисунок Д.1. Форма профиля плоскоовальных труб. Тип А Рисунок Д.2. Форма профиля плоскоовальных труб. Тип Б Рисунок Д.3. Форма профиля плоскоовальных труб. Тип В Таблица Д.1 Размеры, статические характеристики и масса 1 м труб. Тип А Таблица Д.3 Размеры, статические характеристики и масса 1 м труб. Тип В Приложение Е (справочное) Расчет статических характеристик и массы Расчет статических характеристик и массы для профиля квадратной, прямоугольной и круглой форм проводился по формулам, приведенным в таблице Е.1. Таблица Е.1 Библиография [1] EN 10246-1-1996 Non-destructive testing of steel tubes - Part 1: Automatic electromagnetic testing of seamless and welded (except submerged arc welded) ferromagnetic steel tubes for verification of hydraulic leak-tightness

|